مانوپارت لب : کیفیت و ایمنی محصولات، یکی از مهمترین عوامل موفقیت و رقابتپذیری صنایع امروز است. در حوزههایی مانند خودروسازی، هوافضا، داروسازی و تجهیزات پزشکی، کوچکترین نقص در عملکرد قطعات میتواند خسارتهای سنگین و حتی خطرات جانی به همراه داشته باشد. در میان چالشهای کیفیت، نشتی[1] در قطعات تحت فشار مثبت یا خلأ و لزوم آببندی صحیح آنها جایگاه ویژهای دارد.

بیتوجهی به انجام تست نشتی و کنترل بهموقع، نه تنها باعث کاهش راندمان و خرابی ناگهانی تجهیزات میشود، بلکه آلودگی محیط زیست و تهدید ایمنی کاربران را نیز به دنبال دارد. بهعنوان نمونه، یکی از بزرگترین خودروسازان جهان در سالهای اخیر به دلیل نشتی در سیستم تقویت خلأ ترمز، بیش از 300 هزار خودرو را فراخوان کرد؛ نقصی که مستقیماً ناشی از اجرای ناقص تست نشتی در فرآیند تولید بود[2].

با توجه به اهمیت روزافزون کنترل کیفیت، تست نشتی امروزه یک ضرورت مهندسی در تمامی مراحل تولید محسوب میشود. در ادامه، ابتدا روشهای مختلف تست نشتی معرفی شده، سپس نمونههایی از تجهیزات پیشرفته شرکت سینسیناتی شامل مدلهای A28 و C28 بررسی میشوند و در پایان به طراحی یک سیستم جامع برای محاسبه نشتی پرداخته خواهد شد[3].

روشهای تست نشتی و کاربرد آنها

به عنوان اولین گام در شناسایی هرگونه اختلال، روشهای تست نشتی و آببندی متنوعی در صنعت به کار گرفته شدهاند که میتوان آنها را به سه دسته اصلی تقسیم نمود. در ادامه به بررسی این روشها با جزئیات پرداخته و مزایا و کاربردهای هر یک را مورد بحث قرار میدهیم.

1. تست نشتی با فشار هوای مثبت

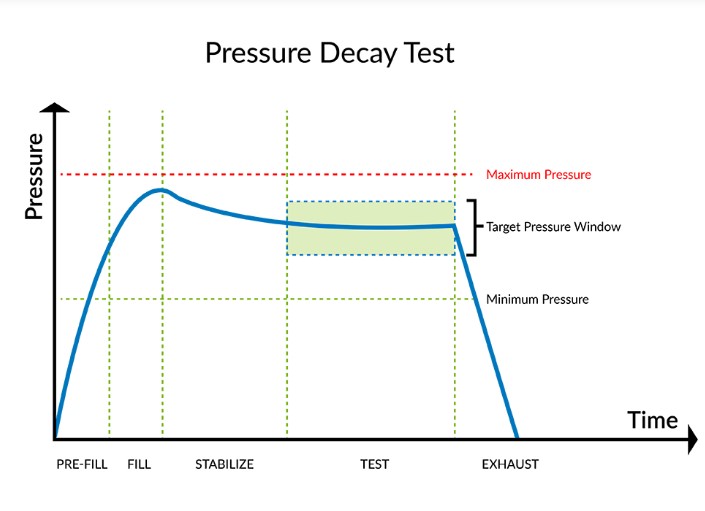

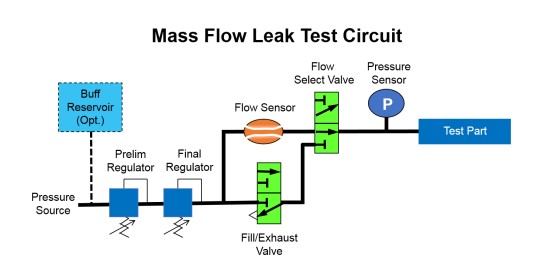

در این روش ابتدا هوا با فشار مثبت به داخل قطعه تزریق میشود. به عبارت دیگر تغییرات فشار ایجاد شده در طول زمان به عنوان شاخصی برای تشخیص وجود نشتی در نظر گرفته میشود. سنسورهای دقیق، کاهش تدریجی فشار را ثبت میکنند و در نتیجه نشتیهای کوچک نیز قابل شناسایی خواهند بود. از آنجا که در این روش زمان پاسخدهی سریع است، برای شرایطی که نیاز به تست سریع دارند، بسیار مناسب است.

· مزایا:

دقت بالا: این روش میتواند نشتیهای بسیار کوچک را نیز شناسایی کند.

سرعت: این روش به طور نسبی سریع است و میتواند در خط تولید به کار گرفته شود.

· معایب:

نیاز به محفظه تست: برای اجرای این روش، یک محفظه تست با استحکام کافی برای تحمل فشار نیاز است.

حساسیت به شرایط محیطی: تغییرات دما و رطوبت میتواند بر نتایج تست تأثیر بگذارد.

شکل 1 -نمودار اعمال فشار در واحد زمان (فشار مثبت)[4]

2. تست نشتی با فشار منفی (خلأ)

در مقابل روش فشار مثبت، روش فشار منفی یا خلأ از طریق تخلیه هوا از داخل قطعه عمل میکند. پس از ایجاد خلأ، تغییرات فشار ناشی از نفوذ هوا به دلیل نشتی به دقت اندازهگیری میشود. به عبارت دیگر، اگر قطعه دارای نشتی باشد، فشار در داخل آن به تدریج افزایش مییابد. این روش به دلیل حساسیت بالا برای تشخیص نشتیهای بسیار کوچک در قطعات حساس و پیچیده، کاربرد ویژهای دارد.

· مزایا:

مناسب برای قطعات کوچک: این روش برای تست قطعات کوچک و بسته مناسب است.

امکان شناسایی نشتیهای بسیار کوچک: این روش به خصوص در محیطهای پاک و عاری از ذرات خارجی عملکرد خوبی دارد.

· معایب:

نیاز به تجهیزات پیچیده: ایجاد خلأ نیاز به تجهیزات پیشرفتهای دارد که میتواند هزینهبر باشد.

حساسیت به تغییرات محیطی: مانند روش فشار مثبت، این روش نیز به تغییرات دما و رطوبت حساس است.

شکل 2- شماتیکی از مدار پنوماتیک تست نشتی به روش اعمال فشار مثبت یا منفی[5]

3. تست نشتی تفاضلی (مقایسه فشار)

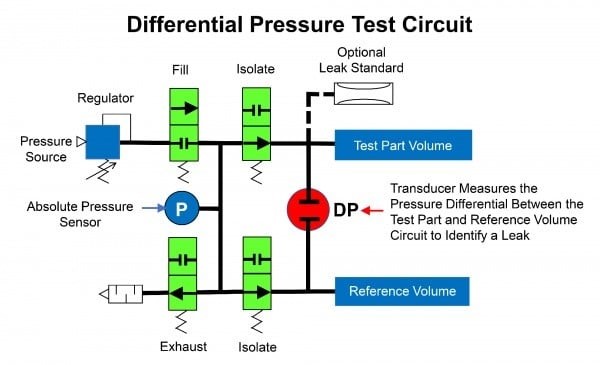

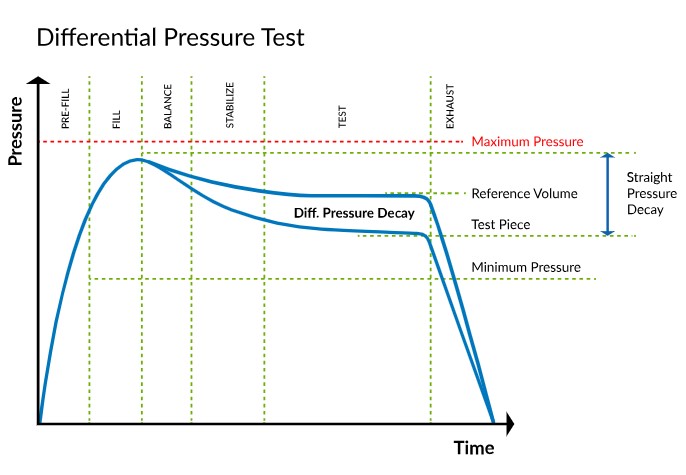

حال اگر بخواهیم به سراغ یکی از روشهای پیشرفتهتر برویم، تست نشتی تفاضلی میتواند انتخابی مناسب باشد. در این روش، قطعه آزمایشی در یک محفظه قرار میگیرد و در عین حال یک محفظه مرجع نیز ایجاد میشود. سپس اختلاف فشار بین این دو محفظه به عنوان شاخصی برای وجود یا عدم وجود نشتی بررسی میشود. این روش به دلیل دقت بسیار بالا، به ویژه در کاربردهای حساس مانند صنایع هوافضا و سیستمهای هیدرولیکی از اهمیت ویژهای برخوردار است.

· مزایا:

دقت بالا: این روش به دلیل مقایسه فشارها بسیار دقیق است.

قابلیت استفاده در شرایط مختلف: این روش برای شرایط مختلف محیطی و انواع قطعات قابل استفاده است.

· معایب:

پیچیدگی سیستم: این روش نیاز به دو محفظه و تجهیزات پیچیدهتر دارد.

هزینه: به دلیل نیاز به تجهیزات اضافی، این روش میتواند هزینهبر باشد.

شکل 3- شماتیکی از مدار پنوماتیک تست نشتی به روش تفاضلی (اعمال فشار مثبت یا منفی)[6]

شکل 4- نمودار اعمال فشار مثبت در واحد زمان در یک سیستم تست تفاضلی[7]

به تعریف تست نشتی و روشهای اندازهگیری آن پرداختیم، در اینجا به مقایسه سه روش تست نشتی میپردازیم.

| روش فشار مثبت | روش فشار منفی | روش تفاضلی | |

| دقت | کم | متوسط | زیاد |

| سرعت تست | سریع | نسبتا سریع | نسبتا سریع |

| کاربرد | قطعات با نشتی نسبتا بیشتر | قطعات با نشتی کم | قطعات با نشتی خیلی کم |

| هزینه | کم | متوسط | زیاد |

| پیچیدگی | کم | متوسط | زیاد |

جدول 1 مقایسه سه روش تست نشتی

روشن است که اجرای دقیق این فرآیند بدون بهرهگیری از تجهیزات تخصصی امکانپذیر نیست. سنسورهای پیشرفته، سیستمهای کنترلی دقیق و تکرارپذیری نتایج، نقش تعیینکنندهای در اعتبار و کیفیت تست نشتی دارند. شرکت سینسیناتی به عنوان یکی از نامهای مطرح در این حوزه، با ارائه دستگاههای تست نشتی مبتنی بر فناوریهای نوین، توانسته است استانداردی را در سطح بینالمللی به ثبت برساند. در ادامه با دو نمونه از تجهیزات پیشرفته تولید شده توسط این شرکت آشنا میشویم؛ تجهیزاتی که به روشهای فشار مثبت و منفی پاسخ میدهند و نقش مهمی در تضمین ایمنی و کارایی قطعات صنعتی ایفا میکنند.

-

-

مدل A28 (تست نشتی با فشار مثبت و قابلیت تست تفاضلی)

-

مدل A28 دستگاهی با طراحی دقیق برای تست نشتی بر پایه فشار هوای مثبت است. این دستگاه دارای سنسورهای بسیار حساس، تنظیمپذیر و پایدار بوده و قادر است نشتیهای بسیار کوچک را به سرعت شناسایی کند. از این مدل در آزمون نشتی مخازن خنککننده خودرو، محفظههای پلاستیکی و اتصالات لولهای در خطوط تولید پرسرعت استفاده میشود.

-

-

مدل C28 (تست نشتی با فشار مثبت و منفی)

-

مدل C28 از سینسیناتی، یکی از پیشرفتهترین دستگاهها برای تست نشتی با استفاده از روش خلأ است. این دستگاه به پمپهای قدرتمند خلأ و سنسورهای دقیقی مجهز است که تغییرات فشار را در طول زمان شناسایی و اندازهگیری میکند. این مدل در صنعت تجهیزات پزشکی مانند پمپهای انسولین، دستگاههای بستهبندی استریل و قطعات الکترونیکی ظریف کاربرد گستردهای دارد.

پس از آشنایی با روشهای مختلف تست نشتی و کاربرد آنها در صنایع، لازم است به این پرسش پاسخ دهیم که «یک سیستم تست نشتی دقیق چگونه طراحی میشود؟» درک ساختار چنین سیستمی به ما کمک میکند تا علاوه بر شناخت تجهیزات مورد نیاز، بدانیم چطور میتوان آزمونهای قابل اعتماد و استاندارد اجرا کرد. نمونههایی مانند دستگاههای سینسیناتی نشان میدهند که طراحی این سیستمها معمولاً شامل محفظهای آببندیشده، سنسورهای فشار و دما، شیرهای کنترل جریان و یک کنترلر مرکزی (PLC[8]) برای هدایت کل فرآیند است. نرمافزار مانیتورینگ نیز برای مشاهده آنلاین وضعیت آزمون و ثبت نتایج بهکار میرود. دقت و صحت نتایج تنها زمانی تضمین میشود که تجهیزات بهدرستی کالیبره شده باشند و واحدهای اندازهگیری نشتی (مثل Pa/s یا (SCCM[9] بر پایه نیاز آزمون و استانداردهای مرجع انتخاب شوند. در نهایت سیستم باید بهگونهای طراحی شود که امکان آزمون انواع قطعات با دقت بالا و تکرارپذیری مناسب فراهم شود. این طراحی حرفهای، سنگبنای اجرای قابلاعتماد تست نشتی در مقیاس صنعتی خواهد بود.

نتیجه

در پایان باید گفت که تست نشتی در صنایع متنوع تنها به منظور کنترل کیفیت نیست؛ بلکه یک الزام حیاتی در جهت تضمین ایمنی، دوام و رضایت مشتری محسوب میشود. استفاده از روشهای متنوعی همچون تست با فشار هوای مثبت، منفی (خلأ) و تفاضلی، همراه با بهرهگیری از تجهیزات پیشرفته مانند دستگاههایA28 و C28 سینسیناتی، منجر به تشخیص دقیق و سریع نشتی خواهد شد. افزون بر آن، طراحی یک سیستم جامع جهت محاسبه نشتی که تمامی مراحل از تعریف نیازمندی تا استانداردسازی و نگهداری را شامل شود، نقشی کلیدی در بهبود کیفیت و کارایی سیستمهای صنعتی ایفا میکند.

بنابراین تشخیص به موقع نشتی و آببندی تنها به معنای جلوگیری خروج هوا یا سیال از قطعه نیست؛ بلکه به معنای حفظ اعتماد مشتری، ارتقای ایمنی مصرفکننده و تقویت اعتبار برند در بازارهای رقابتی میباشد. با بهکارگیری فناوریهای نوین و اجرای دقیق روشهای تست، میتوان به یک سیستم کنترل کیفیت مطمئن دست یافت که نقش مهمی در حفاظت از سرمایههای انسانی و مادی ایفا میکند.

منابع:

-

- Cincinnati Test Systems – Model A28 and C28 User Manuals

- Leak Detection Methods and Instruments – ASTM Standards

- Pressure Decay and Vacuum Decay Leak Testing – Journal of Applied Mechanics

- “Leak Detection Methods: A Review” – Journal of Applied Mechanics

- “Helium Leak Testing Techniques” – ASTM Standards

- “Pressure Decay and Vacuum Decay Leak Testing” – Springer

- Leak Detection Methods: A Review and Recent Developments

- Leak Testing of Sealed Components Using Pressure Decay Method

- Helium Leak Testing: Principles and Applications

- Comparative Analysis of Leak Detection Techniques for Automotive Applications

- Non-destructive Testing Techniques for Leak Detection in Industrial Applications

leak[1]

Brake vacuum booster system [2]

Cincinnati [3]

Programmable Logic Controller [8]

Standard Cubic Centimeters per Minute [9]